「ミッションとデフを守る兼用ギヤオイルの潤滑技術」の記事ではデフとミッションの保護を両立するための潤滑技術について、「ギヤ鳴き発生のメカニズムの記事」ではギヤ鳴きの発生要因はシンクロナイザーリングの腐食や摩耗であることをご紹介しました。

今回は、ギヤ鳴きを改善するためのギヤオイルの選定方法についてご紹介いたします。

ギヤ鳴きを改善するためのオイル選定

ギヤ鳴きを改善するためのオイル選定には以下の二つのポイントがあります。

① シンクロナイザーリングを腐食させない、かつ良好な耐摩耗性と適切な摩擦特性をもつオイル

② 良好な酸化安定性を有し、長期間使用しても劣化しにくいオイル

ではそれぞれについて詳しくご説明します。

シンクロナイザーリングの腐食防止

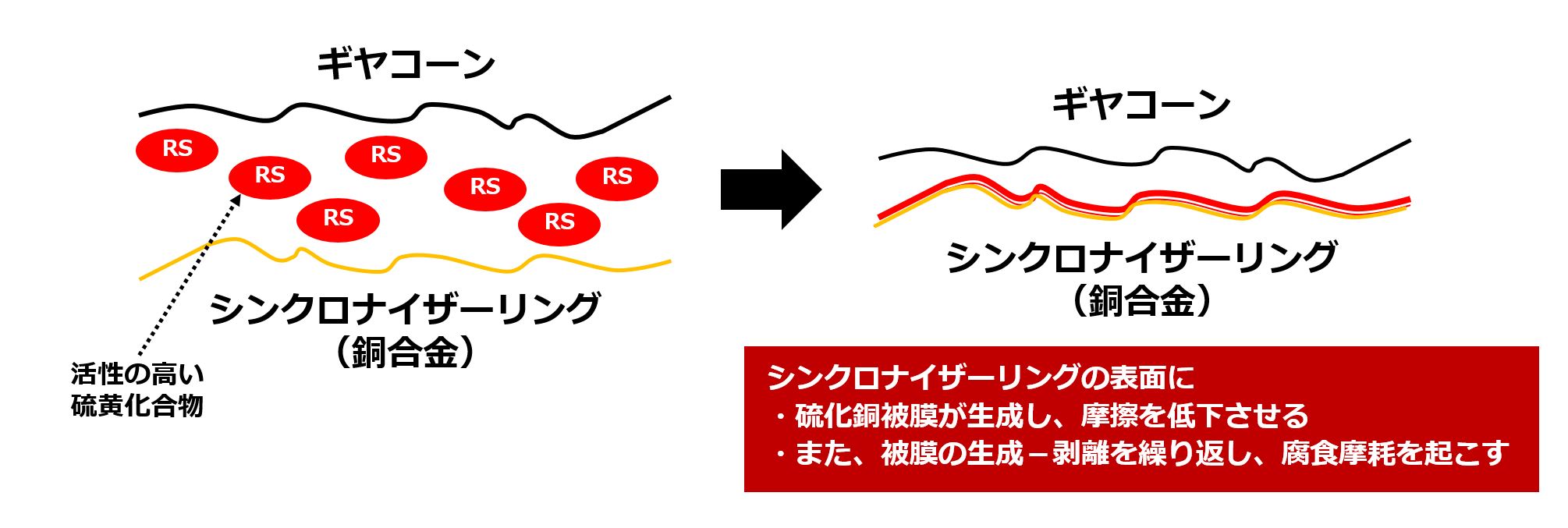

シンクロナイザーリングは銅合金でできています。銅合金は鉄などに比べ柔らかく、酸による腐食を受けやすい素材です。現在市場流通するギヤオイルの多くはデフ・ミッション兼用油であり、非常に過酷な面圧を受けるデフを保護するために高い耐荷重性(極圧性)が求められます。そのためギヤオイルには極圧剤と呼ばれる添加剤を配合しますが、活性の高い硫黄化合物などを使用した場合、腐食摩耗を引き起こします。

活性の高い硫黄化合物はシンクロナイザーリングの表面に硫化銅被膜を形成し、摩擦を低下させます。そうするとギヤコーンとシンクロナイザーリングは滑りにより同期しづらくなり、ギヤ鳴きが発生します。また硫化銅被膜は生成と剥離を繰り返すことで腐食摩耗を引き起こします。腐食摩耗が進行するとスムーズなシフト操作はできなくなるため、シンクロナイザーリングの交換が発生します。

従って、特にデフ・ミッション兼用油を使用する場合、ギヤ鳴きを防ぐためには、シンクロナイザーリングを腐食させず(銅腐食防止性に優れる)、なおかつスムーズなシフト操作のための適切な摩擦特性を持ち、さらにデフを保護できる高い耐荷重性(極圧性)を持ち合わせたギヤオイルを選定する必要があります。

ギヤオイルの耐荷重性と酸化安定性

「ミッションとデフを守る兼用ギヤオイルの潤滑技術」の記事では、デフを保護するための耐荷重性と酸化安定性には背反があることを紹介しました。そのためデフ・ミッション兼用油では、耐荷重性と酸化安定性を両立させるベースオイルの選択と添加剤技術が必要となります。

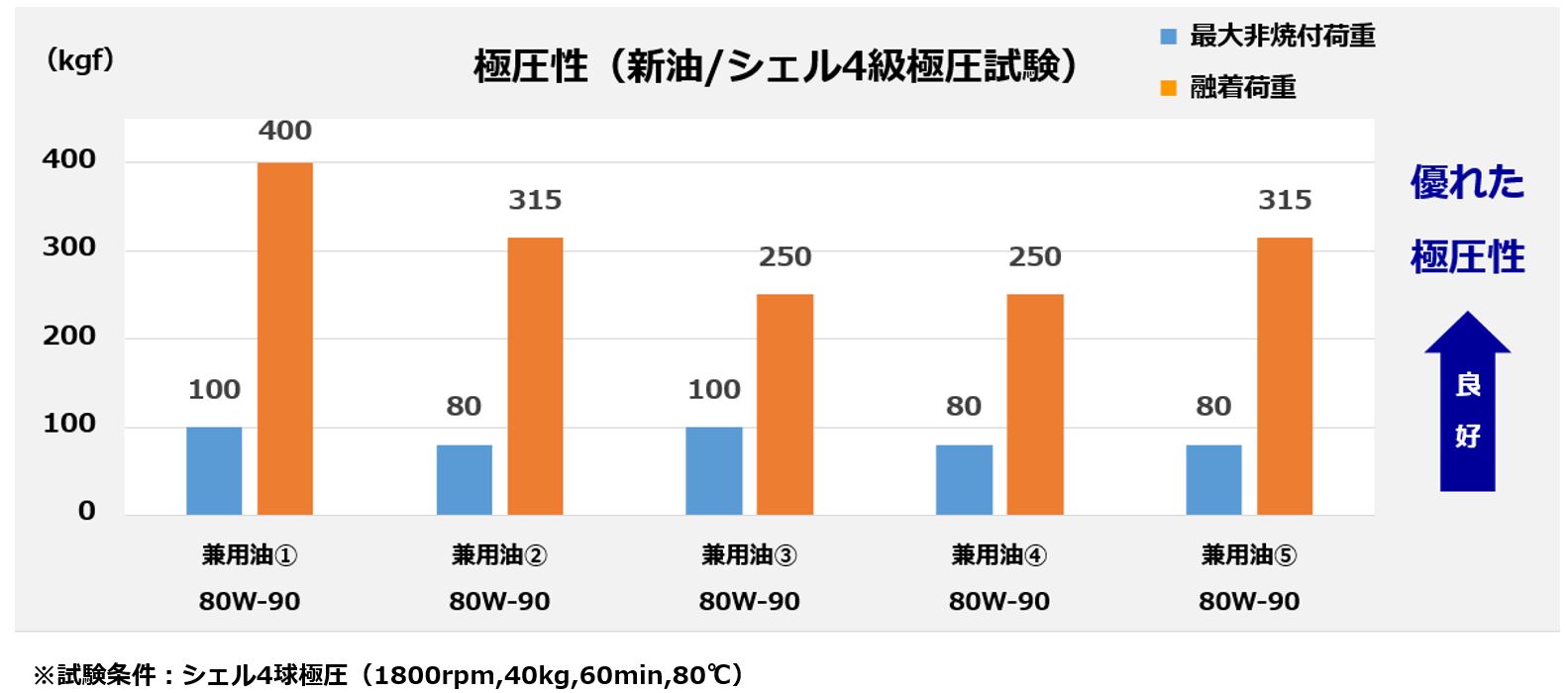

それでは市場に流通しているデフ・ミッション兼用油の耐荷重性と酸化安定性を試験データで比較してみます。

縦軸は焼き付きの発生を抑えられる最大の荷重と、融着荷重(焼き付いたあと金属同士が固着)であり、どちらも数字が大きいほど耐荷重性に優れることを示します。融着荷重の高さに着目すると①>②・⑤>③・④の順となります。

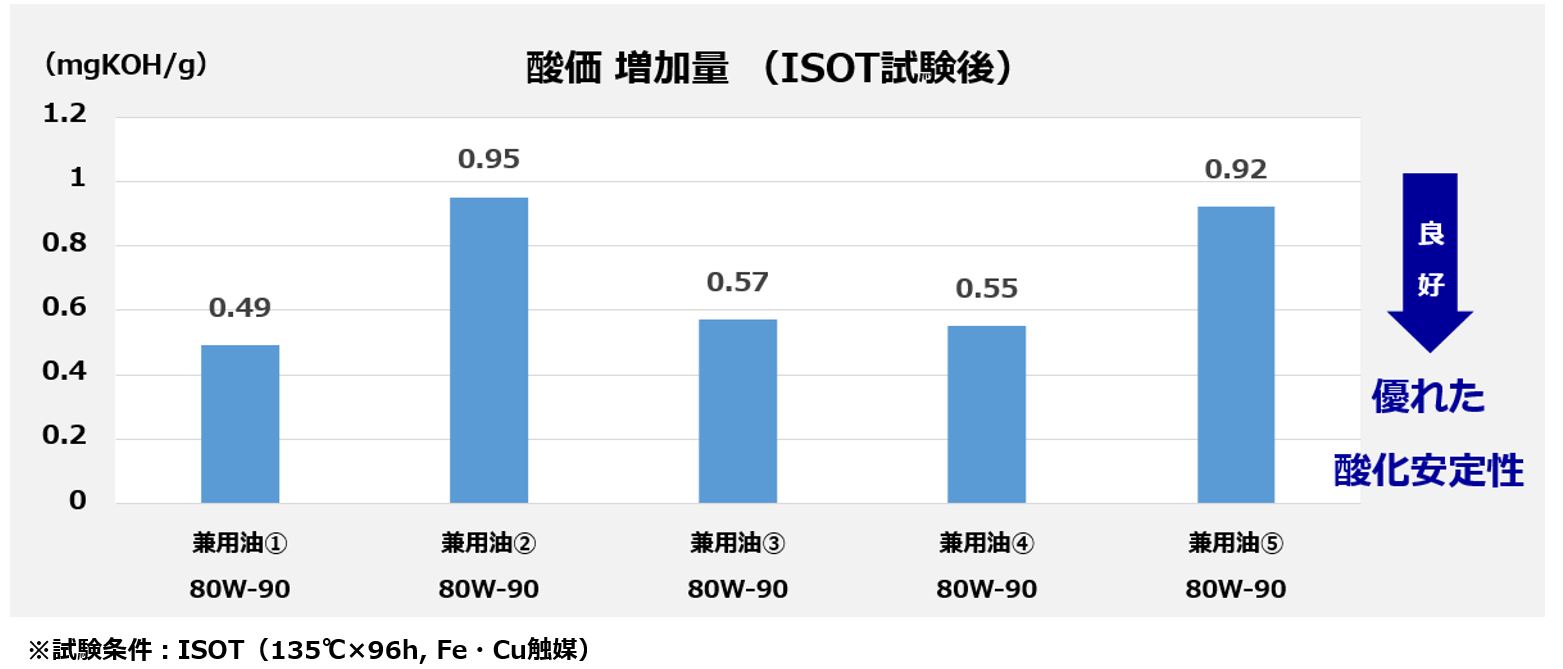

下の図はデフ・ミッション兼用油の酸化安定性の比較です。

縦軸はISOT試験(触媒含む高温条件で強制的に酸化劣化を促進させる試験)前後でのオイル中の酸性成分の増加量であり、数字が小さいほど酸化劣化が起こりにくい(酸化安定性が高い)ことを示します。酸化安定性の良さでいうと①・③・④>②・⑤の順になります。

上記の試験結果の中で兼用油②~⑤で示されるとおり、耐荷重性と酸化安定性には背反があります。デフの保護のために優れた耐荷重性を有しつつ、長期間使用しても劣化しにくい酸化安定性の高い兼用油①の特性を持つギヤオイルを選定することが重要です。この特徴をもち、かつシンクロナイザーリングの腐食への配慮と適正な摩擦特性を兼ね備えたデフ・ミッション兼用油では、長期間の使用でもギヤ鳴きを抑制し良好なシフト操作性を発揮し、かつデフをしっかりと保護することができます。

高い耐荷重性と酸化安定性を両立するデフ・ミッション兼用油はこちら:シェルゲルコパワーギヤ

ご不明点ございましたら、下記までお問い合わせくださいますようお願いいたします。

\ 電話窓口 : 9:00-17:30(平日) /

0120-064-315

お問い合わせはコチラ

セミナーや新製品のお知らせがいち早く届く!

メルマガの登録はコチラ